by  ZOU

ZOU

表面贴装技术(SMT),俗称电装,是指印刷电路板上无需通孔,直接将表面贴装元器件贴、焊到PCB表面规定位置(即焊盘)上的电路装联技术。

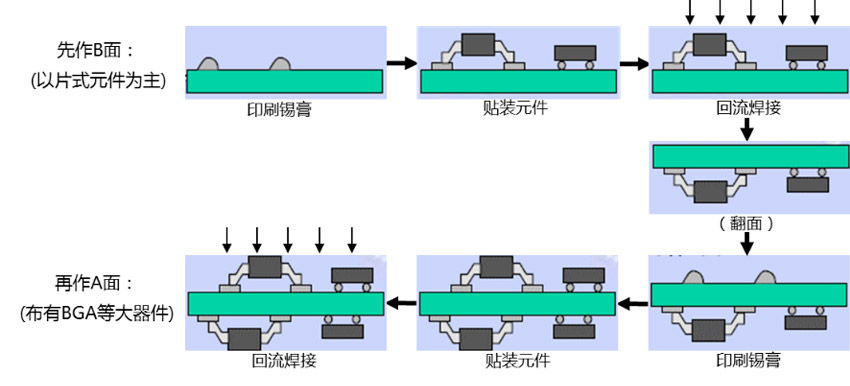

我司板卡电装采用双面回流焊工艺,其主要工序流程如下:

据统计,行业内名列不良前3位的是虚焊、桥连、少锡,而这些不良现象的产生很大程度上与锡膏印刷、回流焊温度曲线设定有关。而其它不良如侧立、立碑、移位、反向、漏贴等,则与贴片有关。

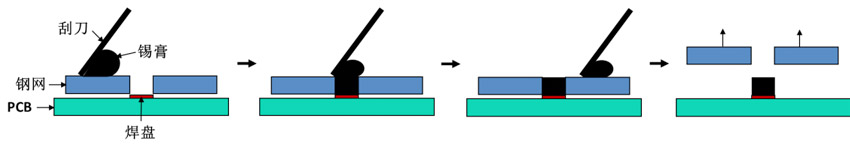

据资料统计,在设计正确、元器件和PCB质量有保证的前提下,电装质量问题有70%是由锡膏印刷环节导致的。而锡膏印刷的质量主要与以下几方面有关:

1、锡膏质量:锡膏的黏度、印刷性、常温下的使用寿命等都会影响印刷质量。而锡膏的这些特性与其合金成分、金属含量、锡粉的直径大小、助锡膏类型等有关;

2、钢网设计:钢网印刷是接触印刷,因此钢网厚度与开口尺寸决定了锡膏的印刷量。锡膏量过多会产生桥连,锡膏量过少会产生虚焊或少锡。钢网开口形状以及开口是否光滑也会影响锡膏的转移率。为达到最佳的锡膏释放,钢网的开窗面积与侧壁面积比应大于0.66,这是一个实现70%以上锡膏转移的经验数值,也是钢网设计的依据;

3、印刷工艺参数:主要包括刮刀速度、刮刀压力、刮刀与钢网的角度、PCB的支撑方式以及脱网速度等,只有正确控制这些参数,才能保证锡膏的印刷质量。

贴片不良主要有侧立、立碑、移位、反向、漏贴等,保证贴片质量的三要素为:元件正确、位置准确、压力合适。

1、元件正确:要求各装配位号元器件的类型、型号、标称值和极性等符合产品的装配图和明细表要求;

2、位置准确:元器件的端头或引脚均要和焊盘图形尽量对齐、居中,还要确保元件焊端接触锡膏图形;

3、压力合适:贴片压力过小,元器件焊端或引脚浮在锡膏表面,传递和回流焊时容易产生位移;贴片压力过大,锡膏挤出量过多,容易造成锡膏粘连,产生桥连。同时由于滑动也会造成元件位置偏移,严重时还会损坏元器件。

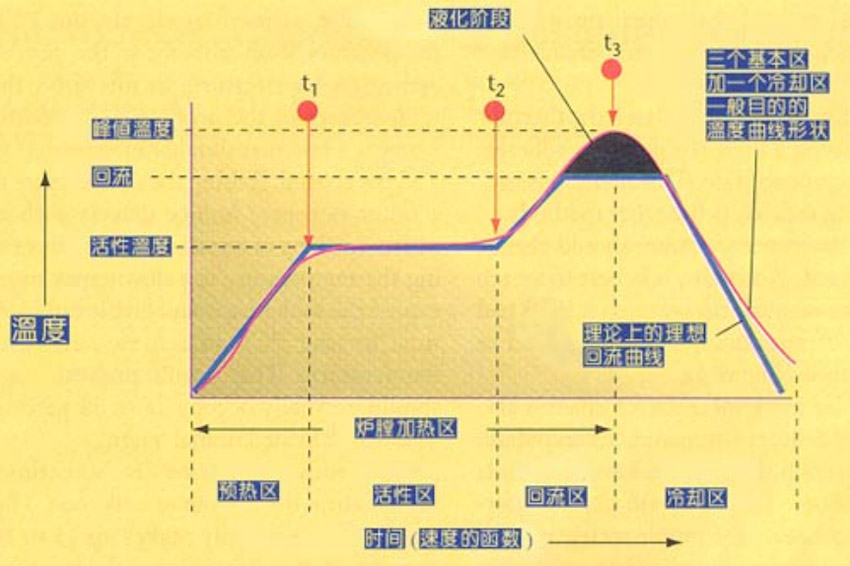

回流焊的本质就是“加热”,其工艺核心就是传送带的速度和回流温度曲线的设定。传送带的速度决定了每区的加热时间。回流温度曲线,根据功能可划分为4个区,即预热区、活性区、回流区和冷却区。其中各个区又可划分为多个温区,以使真实温度尽量接近设定温度。目前多采用十温区回流焊炉。

1、预热区:将PCB的温度提升到所需的活性温度。预热开始温度通常比预热结束温度低50℃左右,预热结束温度通常设为锡膏熔点以下20~30℃;

2、活性区:此区有两个作用:①减小焊接时PCBA各部位的温度差;②使助焊剂活化,溶剂等挥发性物质从锡膏中挥发。保温时间一般为2~3min,只要PCBA在进入回流焊阶段前达到基本的热平衡即可,在这个前提下,越短越好。从经验看,保温时间只要不超过5min,一般不会出现所谓的焊剂提前失效问题;

3、回流区:真正进行焊接的区域。温度设计的原则是,达到所有元器件的焊接峰值温度,既不能高于元件的最高耐热温度,也不能低于焊接的最低温度要求,在此前提下我们希望焊接的温度越低越好。一般设定焊接峰值温度比锡膏的熔点高11~12℃且不高于260℃(无铅工艺);

4、冷却区:冷却快,焊点强度会稍微大一点,但太快会引起元件内部的温度应力。

因为每步工序都会带来缺陷,为了检出并消除缺陷,一件产品电装过程中最少要经历5次检查:

1、首件检查:生产前先进行首件贴装,首件检验OK后方可批量生产;

2、印刷质量检查:对锡膏的印刷质量进行检查,不得有漏印、偏移、锡膏桥连等不良;

3、贴片质量检查:对贴片的质量进行检查,不得有侧立、立碑、移位、反向、漏贴等不良,发现不良时及时修正;

4、AOI自动光学检测:对回流焊接完成的产品采用AOI光学对比法进行检测。不良品维修后也必须再次进行AOI检测;

5、出货前抽检:按照相应的标准规定,对产品质量进行抽检。

由于AOI检测不能观测到底部焊盘的焊点状况,必要时还需结合X-RAY设备对底部焊盘焊点进行检查。